企業インタビュー

[ 大和製衡株式会社 ]

一品一様、標準化されない技術。大和製衡・産機技術部の仕事は創造そのもの

左から

大和製衡株式会社 産機事業部 産機技術部 産機設計課 次長 宮崎 晋一様

同社 産機事業部 産機技術部 産機設計課 主任技師 木下 敏明様

01. 技術者の創造力と挑戦心が生きるフィールド―大和製衡・産機技術部とは

大和製衡株式会社は、計量機器のプロフェッショナル集団です。食品や自動車、重工業といった産業分野はもちろん、商業用のはかりや、体組成計・体重計といった健康機器まで、幅広い分野で開発から製造・販売までを一貫して行っています。

中でも産機事業部では、産業機械の工場に導入される大型計量機器を中心に、特殊な仕様にも柔軟に対応。オーダーメイドのニーズに応える高度な開発・設計を、産機技術部が担っています。標準化されない一品一様のものづくりだからこそ、技術者の創造力と挑戦心が生きるフィールドです。

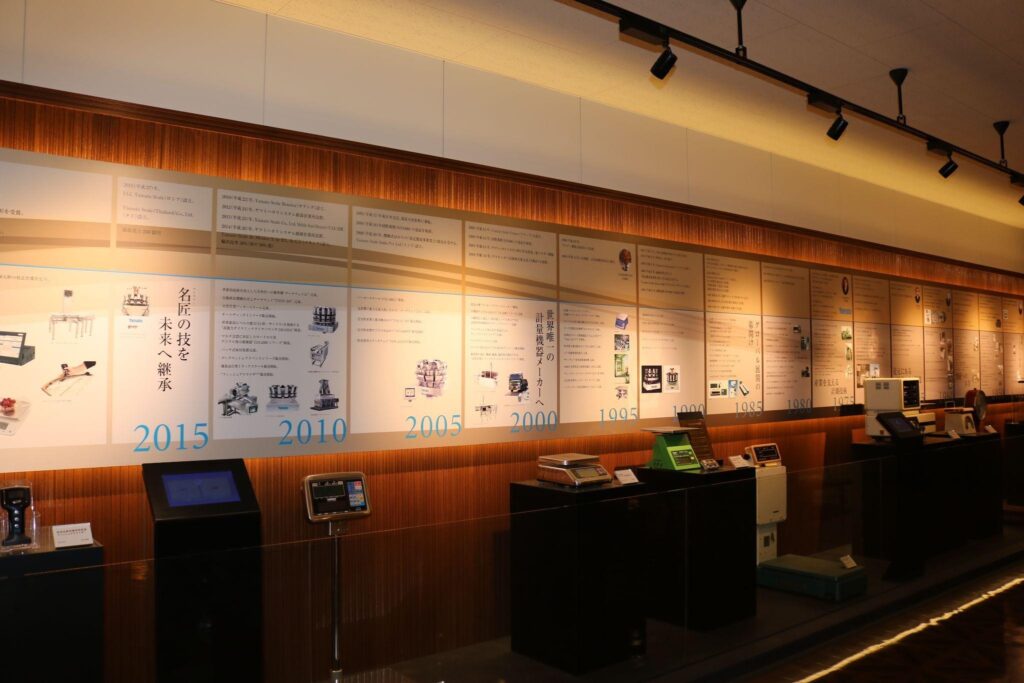

はかりの変遷が見られる展示ルーム

02. “はかり”が変えたキャリアの選択。技術者が惹かれた大和製衡の奥深さ

――まずは、お二人が大和製衡に入社されたきっかけや決め手を教えてください。

宮崎様:もともと、ものを分解したり組み立てたりするのが好きで、家電をばらして構造を見るのが日常でした。自然と機械系の道に進み、就職活動でも「自分の手でつくる」ことができるメーカーに絞って探していました。

最初は「はかり」と聞いて、正直ピンときませんでした。体重計のような製品しか思い浮かばなかったんですよね。でも調べていくうちに、大和製衡は産業機械向けの高精度な計量装置も手がけていると知り、イメージが一変。「これは面白いぞ」と感じて入社を決めました。

入社以来ずっと産機事業部に所属していて、現在は主にタイヤの試験機の設計・開発を担当しています。

木下様:私は昔から自動車とレースが大好きで、「将来は絶対に自動車に関わる仕事がしたい」と思っていました。そんなときに、大学の先生から紹介されたのが大和製衡でした。

「はかりの会社で自動車と関われるの?」と最初は半信半疑だったのですが、話を聞くと、風洞天秤という自動車の空力性能を測定する巨大な装置を開発していると知って、驚きました。「ここなら自動車に関われる」と思い、入社を決めたんです。

配属の希望を聞かれたときは迷わず「試験機グループで」と伝えました。ありがたいことに希望通りの配属となり、本当に嬉しかったですね。

ただ、すぐに風洞天秤に関われたわけではなく、まずはさまざまな試験装置の設計に携わりました。タイヤメーカーとの共同開発、海外での調整作業なども経験しましたが、どれも貴重な経験でした。

なかでも特に印象的だったのは、あるタイヤメーカー向けに開発した試験機。非常に複雑な構造で、納入してからもトラブルが続き、稼働までに数年かかりました。それでも、最終的に動いたときの達成感は格別でしたね。

宮崎様:こういった大規模設備の場合、納入後にトラブルが起きることも少なくありません。そのときは製造担当だけでなく、設計者も現地に行って調整にあたります。ときには数ヶ月、長ければ年単位で対応に関わることもあります。

通常は社内でいったん組み立てて動作確認を行ってから、分解してトラックで現地に運び、再度組み直します。でも、製品があまりに大きすぎて社内で組めない場合は、現地でぶっつけ本番の組み立て&試運転になることもあるんです。

例えば、私たちが手がけているタイヤ試験機には、直径7メートルのドラムを使うケースがあります。この巨大なドラムにタイヤを押し当てて、路面と同じような状態を再現する装置です。

ドラムの直径が大きいほど、路面に近い「平坦さ」を再現できるので、よりリアルな試験環境を構築できます。その分、設置には時間も手間もかかりますが、技術者としてはそのスケール感にワクワクしますし、「こういう仕事ができるのが、この会社の面白さだな」と感じています。

03. 挑戦の連続。その先にある“設計者としての喜び”

――大きな装置を手がけるやりがいや、逆に大変さを感じたことがあれば教えてください。

宮崎様:やはり一番のやりがいは、自分が設計した“今までにない装置”が思い通りに動いて、お客様に喜んでいただけたときですね。特殊仕様の製品を扱うことが多いため、途中で何度も壁にぶつかります。「本当に解決できるのか」と不安になることもありますが、だからこそうまくいったときの達成感は格別です。

失敗を通じてしか得られない気づきもありますし、お客様との関係性も、トラブルを一緒に乗り越えた先にこそ生まれる信頼があると実感しています。

木下様:僕も印象に残っているのは、数年かけてようやく形になった試験機の案件です。タイヤメーカー向けに納入したのですが、思うように動かず、何度も調整を重ねました。最終的に「本当にありがとう」とお客様に言っていただけたとき、本当にやってよかったと思いました。レース用タイヤの試験機だったので、もともと車好きの自分にとっては特別な経験でしたね。

重心を測定する装置の開発でも、「こんな装置できるの?」というゼロの状態からスタートし、大学や研究機関と連携して実現させました。現場で何パターンもテストを重ね、最終的に「これなら使えそう」と言っていただけた瞬間は、今でもはっきり覚えています。

今思い返しても、記憶に残っている仕事は、やっぱり苦労した案件ばかりです。時間も労力もかかりますが、その分、確実に自分の力になっていると感じます。

――開発や設計の方も、お客様と接する機会は多いのでしょうか?

宮崎様:多いですね。当社の製品は、お客様ごとの要望に合わせてつくる“オーダーメイド”が多く、見積もりの段階から打ち合わせが始まります。受注後も何度も仕様の確認を行いますし、納入後に設計者が現地対応することもあります。

特に私たちが所属する産機事業部は、お客様との距離が一番近い部署だと思います。

木下様:「こういうこと、できますか?」という相談がゼロベースで入ることも多く、営業だけでなく技術者自身が直接やり取りする場面が多いですね。机上の設計だけでなく、現場に出て、お客様と一緒につくりあげていく感覚があります。

宮崎様:現場に行く機会も多いのですが、自分の設計した物がどう使われているのか、どう評価されているのかを肌で感じることができます。設計者として図面に向き合うだけでなく、“実際に使われる姿”まで見届けられるのは、大きなやりがいです。

――今後、設計開発として取り組んでいきたいことはありますか?

宮崎様:設計の考え方や進め方がグループごとに違う部分もあるので、ノウハウを整理して、事業部全体である程度の共通認識を持たせていきたいですね。

木下様:当社は社内異動が少なく、長く同じ部署にいる人が多い分、専門性は深まりますが、他部署のやり方を知る機会が限られてしまうのも事実です。だからこそ、ベースとなる技術や思想は共有しつつ、それぞれのグループで自由に工夫できる、そんなバランスを目指していきたいと考えています。

04. “やりたい”に制限なし。技術者の声を活かせる風土がここにある

――海外に行かれることもあるのですか?

木下様:自動車メーカーさんなどで海外工場がある場合は、現地に行って対応することもあります。コロナ以前は、多いときに月1回くらい、数日から1週間ほど海外出張に行っていました。

宮崎様:設計担当が呼ばれる場合は、たいてい現地でなかなか解決できないトラブルが起きているケースです。現場でスムーズに対応できれば設計まで呼ばれることは少ないんですが、それでも解決が難しいときは、現地で解決するまで滞在することになりますね。

――トラブル対応で現地に行く場合、お一人で行かれるのですか?

宮崎様:一人で行くこともありますし、製造担当と一緒に行くこともあります。やはりプレッシャーはありますが、「担当機種に責任を持って、最後までやり切る」という姿勢は、国内でも海外でも同じです。何かあれば事業部内で相談しながら進めていく形ですね。

木下様:担当機種は決まっていますが、構成としては“機械”と“電気”で担当が分かれています。なので、機械のトラブルがあるときは機械担当、電気のトラブルがあれば電気担当と、それぞれの専門が同行することが多いです。内容によっては、2人セットで現地に行くこともあります。

――機械担当の方も、電気の知識はある程度必要になるのでしょうか?入社前から勉強されていたのですか?

宮崎様:本当はある程度は知っていた方がいいんですが、正直なところ、私は入社前は電気の知識はあまりありませんでした。

木下様:私もです。入社前は完全に機械しか見ていなかったのですが、実際に現場を見ると電気も必要だと感じましたね。

入社後に先輩たちに教えてもらいながら、少しずつ覚えていきました。今でも分からないことは電気担当に聞きながらやっています。

宮崎様:専門的に詳しくなくても、仕事を進める中で「この症状は電気的な不具合かもしれない」などの判断はできるようになってきます。電気と機械、両方の視点で考えながら、お互いに相談して解決していくことが大事ですね。

――複数のプロジェクトを同時に進めることもあるのでしょうか? それとも、一つのプロジェクトに集中する形ですか?

木下様:並行して進めることもありますね。案件が重なると、どうしても同時にいくつかのプロジェクトを抱えることになります。

宮崎様:本当にケースバイケースです。今お話ししているのは、比較的複雑で時間がかかる特殊な機械の話が中心なんですが、中には1日もかからずに終わるような小規模な案件もあります。

グループによっても状況は違っていて、扱う機種ややり方がまったく異なっています。例えば、あるグループは長期案件が中心で、別のグループは短納期の仕事が多いなど、同じ部署でも業務のスタイルは多様ですね。人やプロジェクトの内容に応じて、柔軟に動いているイメージです。

――開発職でなくても、「こういうものを作りたい」と提案することはできますか?

宮崎様:はい、できますよ。たとえ開発職でなくても、「こういう新しい機構を試してみたい」「こういう設計にチャレンジしてみたい」という提案があれば、しっかり耳を傾けてもらえます。意欲があれば任せてもらえる環境です。

木下様:やりたいことを伝えて反対されたことはないですね。もちろん、技術的に無理があるものは別ですが、「チャレンジする価値がある」と判断されれば、やらせてもらえます。

新しい製品や技術に挑戦したい人もいれば、ルーチンワークを丁寧にこなすのが得意な人もいます。それぞれのやりたい方向性に合わせて選べるのが、産機事業部の良いところですね。社内でも、かなり自由度の高い部署だと思います。

――実際に働く中で、その「自由さ」は実感されていますか?

木下様:はい、特に開発は一番自由な環境だと思います。大きな方向性や目的は決まっていますが、開発は、「どうやるか」「どうやったらうまくいくか」の答えがない状態からのスタートなので、スケジュール管理さえしっかりできていれば、進め方は基本的に個人の裁量に任されていますね。

05. 自分のスタイルで働ける。自由度の高い産機事業部の仕事環境

――産機事業部で働く方にはどのような特徴がありますか?また、どのような仕事の進め方をされていますか?

木下様:産機事業部は、こだわりを持って仕事に取り組む方が多い印象です。たとえば、図面を出す前に細部までしっかり詰めて仕上げるなど、完成度に対する意識は高いですね。

また、部署全体としてのびのびとした雰囲気があり、個人の裁量が広く認められています。手順ややり方がきっちり決まっているところもあると思いますが、産機事業部は比較的自由度が高く、「自分のスタイル」で仕事に取り組みたい方には非常に合っている環境だと思います。

宮崎様:仕事の進め方は人それぞれです。「ギリギリになって集中するタイプ」「早めに手をつけて安心したいタイプ」「要領よくさっと終わらせる人」「納得いくまで突き詰める人」など、本当に多様なスタイルがあります。

最終的な納期を守れていれば、どう進めるかは基本的に各自の裁量に任されていて、自由度の高い働き方ができます。

当社では一点物の開発案件も多く、同じ部署内でも担当製品や進め方がまったく異なることが珍しくありません。だからこそ、マニュアルでやり方を統一するよりも、大枠だけ決めて、あとは個人やグループの判断に委ねるスタイルを取っています。

――産機事業部の皆さんの人柄や職場の雰囲気はいかがですか?

木下様:とても穏やかで、良い人が多いです。みんなそれぞれが集中して仕事をしているので、普段は静かですが、話しかけにくいという雰囲気はまったくありません。

分からないことがあっても、誰にでも気軽に聞ける雰囲気がありますし、「今忙しいから後で」と断られるようなこともないですね。

宮崎様:集中しているときは静かですが、ふとしたタイミングで前後の席や隣の人と雑談が始まることもあります。

「納期を守って、きちんと成果を出す」ことが最も重視されているので、それさえできていれば、細かいことをあれこれ言われることはありません。

――残業時間はどれくらいありますか?

宮崎様:私のグループでは、直近1ヵ月の残業時間は、多い人で月20時間程度です。忙しい時期でも40時間を超えることはほとんどありません。納期前に集中して作業することはありますが、普段は18時には退社する人が多いです。

仕事量の調整も、各自が計画的に進めていて、働き方はかなり自己管理に委ねられています。

木下様:残業する際は、事前に申請してもらうルールになっています。私たちから「残ってほしい」とお願いすることは基本的になく、自主的にスケジュールを組んでもらっていますね。

06. 数十年先まで現場で使われ続ける、ものづくりの責任とロマン

――応募を検討されている方にメッセージをお願いします。

宮崎様:「これをやってみたい」「新しいことに挑戦したい」――そういった前向きな気持ちを持っている方には、非常に合う職場だと思います。チャレンジにはもちろん苦労もありますが、自分のやりたいことを実現できる環境が整っているので、やりがいを感じながら働けるはずです。

設計の仕事は、どうしても壁にぶつかる場面があります。だからこそ、物事を前向きに捉えて、改善に向けて素直に行動できる方に来ていただきたいです。あまり思い詰めず、うまくいかないときでも気持ちを切り替えて取り組める方、そして仕事とプライベートをしっかり分けられる方のほうが、長く楽しく働けると思います。

木下様:産機事業部は、個人の裁量が大きく自由に動ける環境です。その分、結果に対する責任も自分自身でしっかり持つ必要があります。ですので、自分の中で仕事をコントロールしながら、計画的に動ける方がこの職場には合っていると思います。

私たちが手がける製品の中には、50年近く使われ続けるものもあります。自分が設計した装置が、何十年後も現場で活躍している――そんな「ものづくりのロマン」に共感できる方に、ぜひご応募いただけたら嬉しいです。